5G将成为未来工厂的中枢神经,問題只是谁會是下一个快手和苹果。

武汉市江夏区的藏龙岛,尽管距离人们熟悉的光谷很远,但与喧闹的核心商圈不同,这里四面环湖,绿树成荫,风景优美。

中国信科虹信通信天馈生产基地正坐落在这里,它也是华中地区规模最大的无线产品制造基地。

今年 4 月,中国第一条 5G 智能生产线正式在这里启动。

1

一个人、4分钟、一件5G天线

八月,酷热难耐,不过一进入车间,二十多度的室温让人立感清凉。

目前,工厂的一楼车间仍然负责 4G 天线生产。除了车间顶部悬挂着的 5G 信号的标识,这里和笔者参观过的其他制造工厂,并没有太大区别:

几乎每道工序都需要数名身着工服的工人,除了最后的包装环节——在车间的另一边,一台安川电机的机械臂安静地站在铁笼子里,随时待命。虹信的工作人员告诉我们,4G 天线生产过程的非标性比较高,也需要更多的人工。将这类生产线改造成 5G 智能生产线,也并非不可行,只是面对动辄数百万的改造投入,每个公司都会三思而行。二楼车间经改造后,成为中国第一条 5G 智能生产线所在地。目前,这条生产线主要用于 5G 天线的生产。5G 天线,是 5G 设备的一个核心部件,本質上是一種能量轉換器,主要放在室内和室外基站当中。

5G 到底能给哪些行业带来什么样的利好,仍然不明确,但对 5G 基础设施的生产,比如天线、基站来说,这种利好几乎是明确的。据说,相关市场规模应该有万亿级别。

一位在某运营商的员工曾告诉机器之心,4G 时代,单幅天线的价格大概在 2000 元左右,5G 天线的价格可能飙升到 7000 多,因為你沒辦法向過去一樣單買天線,

「5G 天线是有源天线,处理单元和天线被绑到一起了。」

尽管运营商們的4G 投入还没回本,5G 的投入翻倍甚至更多,「你知道 5G 有多耗电?!光电费每年就要花去 1 个亿,」但是,「咬着牙也得继续投啊。」

来到二楼,首先引入眼帘的便是牆上的一个巨大屏幕。屏幕上方赫然显示智慧工厂管理平台几个大字。我们不仅可以在屏幕上直观地看到诸如人员监控、天线生产质量、生产周期等情况,还可以看到被监控 5G 智慧车间设备的实时三维建模。

在屏幕的右下角,一楼车间情况也处于实时监控中。虹信曾对比过 4G 和 5G 网络条件下的实时监控,结果显示 5G 时延明显低于 4G,大约在半秒左右。

遗憾的是,拜訪的當天正逢 5G 智能生产线进行 2.0 升级,无法进入车间参观,但透过窗户,仍然可以看到一条长约三十米的生产线。

这里的「冷清」与一楼车间形成鲜明对比,由此產生的冲击力,更容易让人印象深刻。

这里的「冷清」与一楼车间形成鲜明对比,由此產生的冲击力,更容易让人印象深刻。

我们从现场工作人员的介绍和网络相关直播视频中了解到,这条生产线主要包括以下几道工序:隔离条装配、自动焊接、振子自动上料、焊接、视觉检测与性能检测等。

整个流程,仅需要一名工人,主要负责向传送带上料(比如电路板、配件),以及装配隔离条。

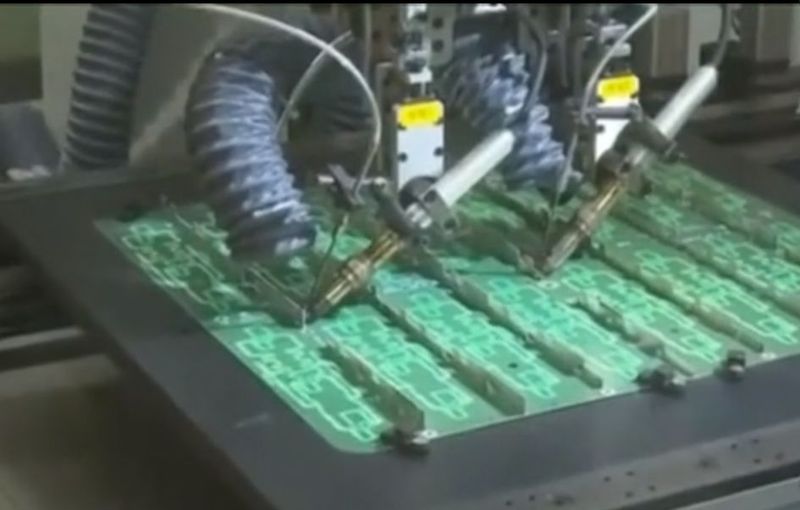

工人将隔离条装配好后,系统会利用 1 分钟左右的时间升温到 100 度,进行预热。接着,两条平行摆放的爱普生四轴机器人以神同步姿态,焊接隔离条。

生产线上,每条焊笔上都安装有天线,主要通过 5G 工业无线互联网进行数据采集和控制。为了保证焊接精确性,机器臂通常会带传感器,对焊接电流检测并与设定值比较,进行补偿和调整。

传统上,这一环节大概需要 4 名工人,现在只需两条机械臂,每一条机械臂相当于一个工人。无论是焊接一致性还是精度上,机器人都更胜一筹,据说,机器人操作精度可达 0.02。

其实,AI 在工业互联网领域寻求落地的过程中,一个很受欢迎的应用场景正是机器人自动焊接。

机器人焊接也难免出现偏焊、气孔等不足情况,一些 AI 公司利用单点设备高频次 7*24 小时产生数据的形态建模,实时追踪设备焊接缝轨迹,发出警告甚至做出相应控制。而传统的做法通常是焊接完毕后,人工检查,难以做到亡羊补牢。虽然笔者并未从虹信相关工作人员了解到这一焊接环节是否用到 AI,但是,5G 的搭建至少意味着更加丰富的实时数据,这类工业数据更容易建模,或許 AI 应用會出現在正在升級的 2.0 版本中。

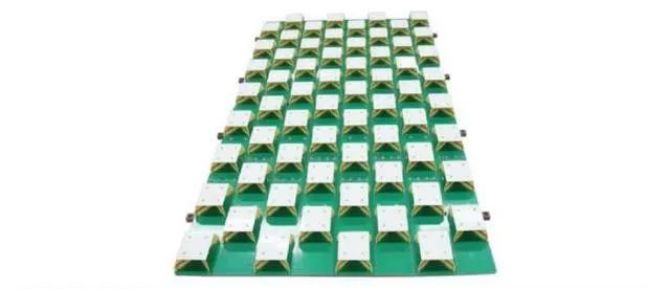

焊接完成后,接下来進入讓密集恐懼症患者很不舒服的環節:四轴机器人自动上料,将振子一颗一颗地放到板子上並進行焊接。

所謂振子,其實就是天线上的元器件,具有导向和放大电磁波的作用,使天线接收到的电磁信号更强。每个振子都是独立实现功能。

4G 天线也有振子,但是数量和规模和 5G 天线已经不是一个量级。

比如,现有的 4G 天线一般为 10-40 个天线振子(根据通道不等),而目前设备商测试 64 通道天线大都采用 96 个双极化天线振子,即 192 个天线振子。

這也正是5G 天线核心技术之一——Massive MIMO(大规模多阵列技术)的物理體現。

据介绍,机器人焊接零缺陷,人工会存在 10% 左右的不良率。振子焊接好后,会进入自動视觉检测環節。檢測完畢,系统就要對每个振子射频口进行天線的並收並發性能進行测试。一件5G天线的生产时间大概仅需4分钟。

大规模阵列天线板产品实例不過,目前生产线上的每台设备对 5G 信号的使用,都需要通过一个叫做 CPE(Customer Premise Equipment,客户终端设备)的中介。

车间 5G CPE 一方面與核心網絡連接,接收 5G 网络信号並以此建立 Wi-Fi 网络;

另一方面,也与工业物联网相连,车间所有信号传递给 CPE,再由 CPE 传递给核心网络。

CPE 只是 5G 尚未商用普及开来的過渡產品,也意味着当前方案还没有彻底发挥 5G 的威力。

據介紹,这条 5G 智能生产线一天的天线产能可供给 100 个基站:

如果按照 5G 信号覆盖一公里需要 10 到 20 个基站来算,这条生产线一天的产能可以让 5G 信号覆盖方圆 10 公里。

「而同等产能的 4G 天线设备生产线,需要 30 名工人协同作业,生产效率提升 30% 以上。」这是官方报道中给出的数字。

目前,工厂仅设有一条 5G 智能生产线。考虑到生產線从建成到真正投产,中间还有好几个关卡,也没有诸如良品率之类的数字,笔者以为,目前这条生产线的试验性质更浓一些。

一位通信行业的从业者试着解释道,主要是因为 5G 标准还没有完整出来,還要等到明年三月。

「标准出来后再等半年,商用才有可能起来。」

屆時可以再根据实际需求加以复制、扩充,包括当前没有展示到的物流自动化方案。

2

5G,噱头还是刚需?

每当看到类似 5G 工业落地的消息,心中总会升起一个问题:

现有的 4G 和有线解决不了這些问题吗?

事實上,不少人也表示看不出 5G 對工廠的變革意義。他們認為,有线网络比 5G 更快也更安全,控制部分加上无线模块,4G 也能满足。

这一逻辑貌似有道理。

就拿这条 5G 智慧生产来说,无论是自动焊接还是上料,有线方案足以满足需求。即便加上 AGV 移动机器人,接入 WiFi 就可以。

即便是二楼门口的工厂管理平台,严格说来,与 5G 关系不大,是一个大数据、云计算相关的 IT 问题。即使没有 5G,工厂还是可以建造这样的系统。

一位运营商 5G 部门负责人曾告诉机器之心,现有的工业场景,只要不是很极端的需求,4G 和有线都可以做。即使是港口远程操作,也可以牽光缆,

「可以一边卷,一边用。」在他心目中,无人驾驶才是 5G 的杀手级应用。

然而,这并不是一个讨论问题的正确思路。

正如 R、G、B 才能打出彩色画面,讨论 5G 的价值,單純的技术纬度,是不够的。落地的成本、与产业未来趋势能否兼容的灵活性等因素,均会影响技术对未来的变革能力。

先来看有线方案的主要问题。

不是每个企业都是土豪。某龙头化工企业的生产流程非常严格,企业拥有数以千计的数据采集点,一旦检测到数据异常,必须在规定时间内启动应急控制。因此,分布在广大园区不同地方的大量数据采集终端,采用了有线连接的方式,仅线缆部署工厂就花去了近百万,这还不考虑后期的维护成本。即便安装好后,一旦出现故障,事后排查也十分困难。

某港口为了实现远程控制,不仅需要铺设有线,日常作业还要反复卷、放光缆,非常折损缆线。再土豪的企业恐怕也经不起长期类似的损耗。

更何况,并非所有的工厂环境適合铺设有线,比如腐蚀性环境。

另外,有线最为刚性的需求就是实现工业设备内的控制,这是当前 4G 根本无法满足的,无论是时延还是安全方面。

但是,随着生产制造走向柔性,需要非常灵活地根据需求改变设备部署的形态,改变机房模具,如果设备都被绑在有线上,柔性从何谈起?5G 可协同大小基地台工作,完全不受这个限制。

WiFi 的局限性,就更明顯了。

除了满足不了工业设备的控制需求,即使面对需求很佛系的 AGV,也有很多問題。

比如,干扰非常多,信号不稳定,安全性不可靠等等。如果是基于视觉定位和视觉控制的移动机器人,由于其对画面精细度要求会非常高,会超过 WiFi 的能力范围。

儘管在一些特殊场景下,比如矿厂开采、港口作业,优化后的 WiFi 还能用,但也限制了机器的「才艺展示」:

比如,只能处理自动化中那些简单、重复性的任务;在一些远程控制作业中,由于只能支持中等质量视频的传输,限制了远程控制的能力。5G 条件下,下载一部高画质电影只需一秒钟,做到现场及时监控完全没问题。

另外,由于 WiFi 并不是为户外大区域覆盖设计的,连接能力有限,也限制了新增连接其他自动化机器设备的可能。

讲到这里,或许大家会发现一个很有趣的现象:工业物联网其實包含著各種不同的網。

除了我們剛才談到的有线、WiFi,其实还有用于采集传感器信号的短距无线 (比如蓝牙);

彼此难以兼容、非常窄的工业专网(如 WIA-PA/FA);

还有以 2G/3G 为主,用于大型设备或者远程监控。

每个设备服务的目的不同,对网络的需求自然各异:工业设备控制对时延、安全要求高,但那些安防监控设备,可能更关心电池能用多久。

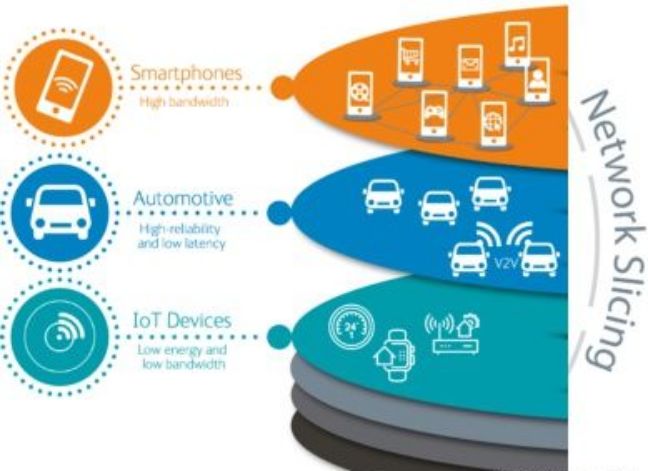

没有一个网络可以满足所有这些需求,除了 5G:

這些诉求不同的无线网络,基本上可以被替代成一张 5G 的核心网。這也是 5G 最核心技術之一。

5G 就像一把瑞士军刀,其模块化设计可以帮助它实现功能上的因地制宜:比如工业自动化控制、机器人协作、远程控制对可靠性、时延要求很高,可以将这类设备接入控制网络(切片);

物料和环境监控,对電池能耗、海量连接更敏感,可以接入物联网网络(切片);

工业 AR、人机交互对带宽要求高,可以通过多媒体切片来满足。

这就是 5G 的切片功能,不同功能通道彼此独立,互不影响。

在改造过程中,虹信架设了 30 个 5G 室内小基站(室分),每个可以覆盖半径 30 米的范围,进而实现对生产车间的全覆盖,所有对象统一接入。

一间工厂要自动化,需要大量网络流量,如何解决大量设备吃流量的难题,答案就是这些小基站。

不过,当下的 5G 切片,更多只是主观上的一种有意为之,毕竟現實场景中,还没有海量设备来吃流量。

「5G 无线+5G 边缘计算+移动云平台」组网模式。

3

真正的亮点

除了架设了 30 个室内小基站,项目还在虹信机房部署移动边缘计算节点,实现了 5G 流量的本地卸载,保证了网络的低时延。

同时,可以作为工厂内外网的统一管理节点,实现内外网流量的灵活分流,保证企业关键信息安全。

這也是中信科自己的技術。在一些通信行業從業者心目中,无论是 4 分钟的生产时间,还是全程几乎无人,都不足以媲美边缘计算,

「我覺得這才這個項目最大亮点。」

5G 有两个关键技术,网络切片是一个,另一个就是边缘计算。谈 5G 不谈边缘计算,是有问题的。

5G 时延最低可降至 1ms,仅指终端设备与距离最近基站之间的通信。基站之间的传输效率就是另一回事了,数据传到核心网络再返回,其时延不可能控制在 1ms。

這意味著,只有在靠近数据产生的工厂附近,再建立一个小规模、或者便携式数据中心,进行一些计算和存储的工作(也就是所谓的核心网络功能的下沉),大量数据就地得到處理,才可能真正实现工业所需要的低时延。

事實上,工廠產生的很多数据也没必要传到核心网络,挤压资源,耗費金錢。

比如,工厂布了幾百個高清摄像头进行监控,摄像头产生的数据不仅特别多,也没必要出厂。类似这种需要高清摄像或者大流量业务的监控类业务,非常適合边缘计算。

另外,对于絕大多數工業企業來說,边缘计算中心就设在厂区,大部分的数据就在自己厂区里面,意味著数据泄密和发生安全风险的概率大大降低。這也是他們喜聞樂見的。

憑藉更实时、更快速的处理能力,成本更低,邊緣計算成為 5G 的當之無愧的殺手鐧。

除了在工廠附近建立了邊緣計算,虹信還在湖北移动未来城 IDC 的云服务器上部署了云平台,与边缘计算和公网实现了互联。

云上部署企业工业互联网平台,为产业链协同提供了网络条件,并且与企业内现有业务系统实现灵活互联。

至此,形成「5G 无线+5G 边缘计算+移动云平台」组网模式,也是一套可複製模式。

4

我们是一个技术驱动的行业

「我们这个行业和其他行业最大的不同就是,我们是技术驱动的。」一些通信行业从业者和我聊到道,「我们只管修路,把路修宽,至于这条路最适合什么样的车,那不是我们关心的。」

他们反复强调5G标准还没有完全出来,现在去回答一些预测性问题不合适。不过,有趣的是,他们仍然乐于回答带有预言性质的问题。

「5G 场景最为硬核的行业应用会是什么?」我问道。

所有人将选票投给了自动驾驶,大多人也将第二票投给了工业物联网。

3G 和 4G 实现了地球 74 亿人口之间的连接,但是,這和千亿规模工廠設備连接比起来,就不算什麼了。

当初研发 4G 时,有人曾經疑惑過,这么大的带宽,研究出来给谁用? 怎么用?誰也未曾预料到短视频出现。3G 也是如此,谁知道会孕育出一个苹果帝国呢?

「5G 将成为未来工厂的中枢神经」,这是大多数人的回答。問題只是,谁會是下一个快手和苹果